Qual è il miglior posizionamento dei sensori sull'unità di trattamento dell'aria?

Sentera offre un'ampia gamma di soluzioni di controllo per le vostre unità di trattamento aria (UTA). Queste soluzioni includono vari sensori, alcuni dei quali vengono forniti precablati; tuttavia, alcuni articoli vengono collegati in loco. In questo articolo abbiamo preparato le migliori pratiche e i suggerimenti per l'installazione delle nostre soluzioni più comuni.

Termostato antigelo

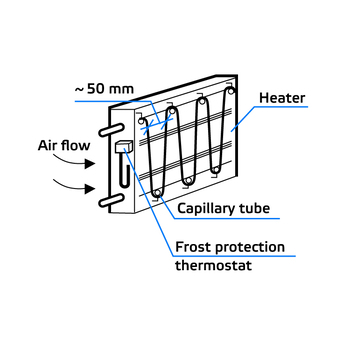

Il termostato antigelo è un componente fondamentale per le unità di trattamento dell'aria (UTA), in particolare nei climi freddi. Impedisce il congelamento dell'acqua nelle serpentine del sistema di riscaldamento, che altrimenti potrebbe causare gravi danni. Monitorando continuamente la temperatura dell'aria in uscita dalla batteria, il termostato assicura che il sistema reagisca prontamente a qualsiasi potenziale calo di temperatura che potrebbe portare a condizioni di congelamento.

Il termostato deve essere installato uniformemente a valle del riscaldatore, in modo che possa rilevare con precisione la temperatura dell'aria in uscita dalla batteria. In genere, il tubo capillare deve coprire l'intera superficie della batteria, con spire poste a intervalli regolari, di solito a 50 mm l'una dall'altra. Questa distanza assicura una distribuzione uniforme della temperatura e previene il congelamento localizzato. Fissare saldamente il tubo capillare alla bobina per evitare qualsiasi movimento che potrebbe portare a letture imprecise della temperatura. Inoltre, è necessario fare attenzione a evitare piegature o curve brusche nel tubo capillare, in quanto potrebbero comprometterne il funzionamento.

Il termostato antigelo è un componente fondamentale per le unità di trattamento dell'aria (UTA), in particolare nei climi freddi. Impedisce il congelamento dell'acqua nelle serpentine del sistema di riscaldamento, che altrimenti potrebbe causare gravi danni. Monitorando continuamente la temperatura dell'aria in uscita dalla batteria, il termostato assicura che il sistema reagisca prontamente a qualsiasi potenziale calo di temperatura che potrebbe portare a condizioni di congelamento.

Il termostato deve essere installato uniformemente a valle del riscaldatore, in modo che possa rilevare con precisione la temperatura dell'aria in uscita dalla batteria. In genere, il tubo capillare deve coprire l'intera superficie della batteria, con spire poste a intervalli regolari, di solito a 50 mm l'una dall'altra. Questa distanza assicura una distribuzione uniforme della temperatura e previene il congelamento localizzato. Fissare saldamente il tubo capillare alla bobina per evitare qualsiasi movimento che potrebbe portare a letture imprecise della temperatura. Inoltre, è necessario fare attenzione a evitare piegature o curve brusche nel tubo capillare, in quanto potrebbero comprometterne il funzionamento.

Relè e sensori di pressione differenziale

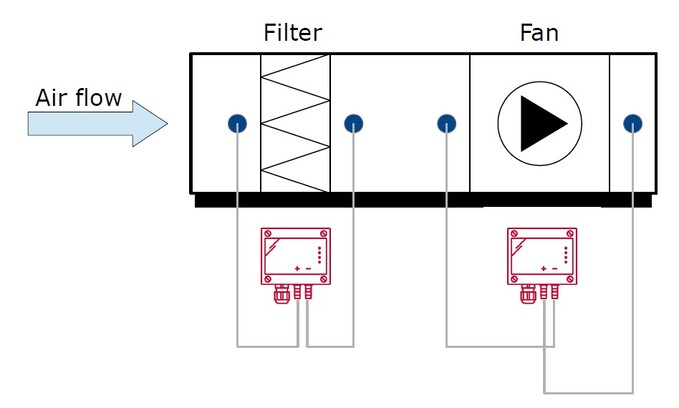

La misura della pressione differenziale dell'aria nelle unità di trattamento dell'aria viene utilizzata soprattutto per monitorare le condizioni dei filtri o il funzionamento dei ventilatori. In casi meno frequenti, si tratta di controllare lo stato degli scambiatori di calore (raffreddatori e recuperatori) per evitare che si congelino.

I dispositivi più comuni per la misurazione della pressione sono i relè e i sensori. Sebbene i relè di pressione siano più economici, utilizziamo i sensori nelle nostre soluzioni per i seguenti motivi:

1) Riduzione dei costi di manutenzione grazie al prolungamento del tempo di servizio dei filtri;

2) Riduzione dei costi energetici grazie all'indicazione precisa dell'intasamento dei filtri;

3) Indicazione a distanza dello stato dell'apparecchiatura e quindi eliminazione di controlli non necessari.

Inoltre, i relè di pressione si attivano solo quando un valore misurato supera la soglia selezionata. Tenendo presente questo aspetto, non è possibile utilizzarli per il monitoraggio dei ventilatori, dove è necessario un intervallo anziché un singolo valore per determinare se il ventilatore funziona normalmente.

I casi di installazione tipici sono illustrati nel disegno sottostante:

La misura della pressione differenziale dell'aria nelle unità di trattamento dell'aria viene utilizzata soprattutto per monitorare le condizioni dei filtri o il funzionamento dei ventilatori. In casi meno frequenti, si tratta di controllare lo stato degli scambiatori di calore (raffreddatori e recuperatori) per evitare che si congelino.

I dispositivi più comuni per la misurazione della pressione sono i relè e i sensori. Sebbene i relè di pressione siano più economici, utilizziamo i sensori nelle nostre soluzioni per i seguenti motivi:

1) Riduzione dei costi di manutenzione grazie al prolungamento del tempo di servizio dei filtri;

2) Riduzione dei costi energetici grazie all'indicazione precisa dell'intasamento dei filtri;

3) Indicazione a distanza dello stato dell'apparecchiatura e quindi eliminazione di controlli non necessari.

Inoltre, i relè di pressione si attivano solo quando un valore misurato supera la soglia selezionata. Tenendo presente questo aspetto, non è possibile utilizzarli per il monitoraggio dei ventilatori, dove è necessario un intervallo anziché un singolo valore per determinare se il ventilatore funziona normalmente.

I casi di installazione tipici sono illustrati nel disegno sottostante:

Si consiglia vivamente di evitare la seguente installazione:

Non è applicabile e non è corretto per i seguenti motivi:

• Gli utenti non sono in grado di determinare la causa della variazione della pressione differenziale: un filtro inquinato o un ventilatore malfunzionante;

• Nella maggior parte dei casi, tra il filtro e il ventilatore sono presenti altre apparecchiature (ad esempio scambiatori di calore e/o recuperatori). Tuttavia, i filtri sono elementi che rappresentano la causa più probabile dell'aumento della pressione differenziale. Per questo motivo devono essere monitorati separatamente. In questo modo, ci assicuriamo che l'aumento della pressione differenziale non sia dovuto a un problema serio.

Il montaggio delle sonde è probabilmente il punto più critico dell'intero processo di installazione dei sensori. Il tubo deve essere il più corto possibile, pur consentendo un percorso adeguato tra i punti di rilevamento. Se possibile, la lunghezza della tubazione deve essere inferiore a due metri. Il percorso della tubazione deve essere tale da evitare curve strette, pieghe o anse, che possono creare errori di caduta di pressione e potenzialmente intrappolare condensa o detriti, compromettendo l'accuratezza del sensore. Utilizzate curve morbide e graduali e fissate i tubi con fascette o fascette per evitare movimenti e vibrazioni, che possono influire sulle letture. Se le letture sembrano imprecise, verificare la presenza di problemi quali perdite o blocchi dei tubi o problemi di connessione elettrica.

• Nella maggior parte dei casi, tra il filtro e il ventilatore sono presenti altre apparecchiature (ad esempio scambiatori di calore e/o recuperatori). Tuttavia, i filtri sono elementi che rappresentano la causa più probabile dell'aumento della pressione differenziale. Per questo motivo devono essere monitorati separatamente. In questo modo, ci assicuriamo che l'aumento della pressione differenziale non sia dovuto a un problema serio.

Il montaggio delle sonde è probabilmente il punto più critico dell'intero processo di installazione dei sensori. Il tubo deve essere il più corto possibile, pur consentendo un percorso adeguato tra i punti di rilevamento. Se possibile, la lunghezza della tubazione deve essere inferiore a due metri. Il percorso della tubazione deve essere tale da evitare curve strette, pieghe o anse, che possono creare errori di caduta di pressione e potenzialmente intrappolare condensa o detriti, compromettendo l'accuratezza del sensore. Utilizzate curve morbide e graduali e fissate i tubi con fascette o fascette per evitare movimenti e vibrazioni, che possono influire sulle letture. Se le letture sembrano imprecise, verificare la presenza di problemi quali perdite o blocchi dei tubi o problemi di connessione elettrica.

Sensori di temperatura e umidità

Le soluzioni Sentera sono dotate di una gamma di sensori di temperatura e umidità: sensori da esterno, da ambiente, da canale e da superficie. Per le UTA, nella maggior parte dei casi utilizziamo sensori da condotto e da superficie.

I sensori di temperatura e umidità a condotto sono utilizzati per controllare e monitorare il funzionamento degli scambiatori di calore come riscaldatori, raffreddatori e recuperatori. Questi sensori forniscono dati in tempo reale che garantiscono il funzionamento efficiente del sistema e il mantenimento di una qualità ottimale dell'aria interna. Per ottenere una lettura ottimale, installare un sensore di condotto al centro della parete del condotto e non posizionarlo in un'area in cui si verifica la stratificazione dell'aria. È meglio montare il sensore ad almeno 1,5 metri in entrambe le direzioni da gomiti, serrande, filtri o altre restrizioni del condotto che potrebbero causare turbolenze o una distribuzione dell'aria non uniforme. Tenere il sensore lontano da aree in cui potrebbe essere esposto a vibrazioni eccessive, rapidi cambiamenti di temperatura o luce solare diretta.

I sensori di temperatura montati in superficie sono installati sul tubo di ritorno di un riscaldatore per monitorare la temperatura del liquido e garantirne la protezione dal gelo. Il sensore deve essere installato su un tratto rettilineo del tubo, lontano da curve, valvole o altri disturbi che potrebbero influenzare le letture della temperatura. La pratica migliore è quella di installare il sensore di temperatura proprio all'uscita della batteria di riscaldamento. Dopo aver montato il sensore, isolare il tubo e il sensore per evitare perdite di calore e prevenire letture di temperatura imprecise. Inoltre, l'uso di una pasta termica di alta qualità tra il sensore e il tubo può migliorare la conduttività termica e garantire un tempo di risposta più rapido alle variazioni di temperatura.

Ulteriori informazioni sono disponibili qui e qui.

Le soluzioni Sentera sono dotate di una gamma di sensori di temperatura e umidità: sensori da esterno, da ambiente, da canale e da superficie. Per le UTA, nella maggior parte dei casi utilizziamo sensori da condotto e da superficie.

I sensori di temperatura e umidità a condotto sono utilizzati per controllare e monitorare il funzionamento degli scambiatori di calore come riscaldatori, raffreddatori e recuperatori. Questi sensori forniscono dati in tempo reale che garantiscono il funzionamento efficiente del sistema e il mantenimento di una qualità ottimale dell'aria interna. Per ottenere una lettura ottimale, installare un sensore di condotto al centro della parete del condotto e non posizionarlo in un'area in cui si verifica la stratificazione dell'aria. È meglio montare il sensore ad almeno 1,5 metri in entrambe le direzioni da gomiti, serrande, filtri o altre restrizioni del condotto che potrebbero causare turbolenze o una distribuzione dell'aria non uniforme. Tenere il sensore lontano da aree in cui potrebbe essere esposto a vibrazioni eccessive, rapidi cambiamenti di temperatura o luce solare diretta.

I sensori di temperatura montati in superficie sono installati sul tubo di ritorno di un riscaldatore per monitorare la temperatura del liquido e garantirne la protezione dal gelo. Il sensore deve essere installato su un tratto rettilineo del tubo, lontano da curve, valvole o altri disturbi che potrebbero influenzare le letture della temperatura. La pratica migliore è quella di installare il sensore di temperatura proprio all'uscita della batteria di riscaldamento. Dopo aver montato il sensore, isolare il tubo e il sensore per evitare perdite di calore e prevenire letture di temperatura imprecise. Inoltre, l'uso di una pasta termica di alta qualità tra il sensore e il tubo può migliorare la conduttività termica e garantire un tempo di risposta più rapido alle variazioni di temperatura.

Ulteriori informazioni sono disponibili qui e qui.